Производительность, кг/ч............................. 1000 500

Диаметр змеевика, мм................................... 55 55

Число змеевиков............................................ 2 2

Площадь поверхности нагрева, м2............... 7,5 4,2

Разрежение в вакуум-камере, МПа............... 0,09 0,09

Давление греющего пара, МПА................... 0,6 0,6

Объем верхней вакуум-камеры, дм3............. 140 140

Объем парового пространства, дм3.............. 570 330

Влажность поступающего сиропа, %........... 16...17 16...17

Влажность готовой продукции, %............... 1...3,5 1...3,5

Масса, кг....................................................... 784 668

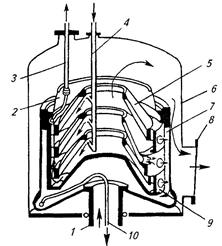

Рис. 15.17. Технологическая схема процесса в пленочном центробежном вакуум-выпарном аппарате Рис. 15.17. Технологическая схема процесса в пленочном центробежном вакуум-выпарном аппарате |

Пленочный центробежный вакуум-выпарной аппарат «Центритерм» фирмы «Альфа-Лаваль» (Швеция) показан на рис. 15.17. Такие аппараты используют для концентрирования экстрактов из эндокринно-ферментного сырья. Он состоит из герметичного корпуса 6, ротора 9, конических тарелок 5, системы подачи и отвода жидкой фазы, вторичного и обогревающего пара, а также конденсата. Цилиндрический ротор 2 закреплен на полом валу 1, который вращается в подшипниках качения. Конические полые тарелки 5, имеющие две обечайки, соединенные по периферии цилиндрическим кольцом, установлены во внутренней полости ротора. В кольце предусмотрены отверстия для входа греющего пара и отвода конденсата и каналы 7 (вертикальные пазы) для отвода сконцентрированной жидкости и вторичного пара. Пакет тарелок зажат накидной гайкой.

Греющий пар подают через полый вал 1 в пространство под тарелками, через отверстия в кольцах он поступает во внутренние полости тарелок и, конденсируясь, отдает теплоту выпариваемой жидкости. Конденсат через те же отверстия выбрасывается в корпус, собирается в его нижней части и центробежными силами выдавливается наружу через трубку 10. Исходная жидкость, поступающая по питающей трубке 4, разбрызгивается форсунками и, попадая на нижние поверхности конусных тарелок, под действием центробежных сил распределяется на них тонким слоем, стекает к периферии, нагревается и закипает. Сгущенная жидкость по вертикальным каналам поднимается в полость ротора, откуда выдавливается через напорную трубку 3. Вторичный пар уходит через центральные отверстия в тарелках и выводится из аппарата через патрубок 8.

Аппараты с вращающимися конусными испарительными поверхностями имеют высокие показатели по удельной испаренной влаге. Например, при температуре кипения воды 50 °С удельная производительность достигает 330...340 кг/(м2×ч). Такая эффективность объясняется тем, что создается тонкая пленка жидкости, перемещающаяся с большой скоростью по поверхности нагрева, что обеспечивает высокий коэффициент теплоотдачи. Кроме того, пространство между тарелками не создает сопротивления для выхода вторичного пара. При конденсации греющего пара из-за центробежных сил не образуется сплошной пленки конденсата, что, в свою очередь, способствует эффективному теплообмену.

Испарители изготовляют с шестью и девятью конусными тарелками, имеющими площадь поверхности теплообмена соответственно 2,4 и 7,1 м2 и производительность 800 и 2400 кг/ч. Степень сгущения в аппарате от 1: 3 до 1: 8.

Выпарные установки отечественных свеклосахарных заводов – четырехкорпусные, у которых первые три корпуса работают под давлением, а последний, четвертый, и концентратор – под разрежением.

На рис. 15.18 представлена схема четырехкорпусной выпарной установки с концентратором, работающая под уменьшенным разрежением.

Сульфитированный очищенный сок перед сгущением нагревают под давлением в многоходовых теплообменниках 27 и 28 до температуры кипения (126 °С) и направляют в I корпус (2) выпарной установки, где из него выпаривается часть воды. Из I корпуса сок последовательно переходит во II (3), III (4), IV (5) корпуса и концентратор 6, где он сгущается до плотности сиропа 63…65 % СВ. Сироп смешивают с клеровкой сахара II и III кристаллизаций, сульфитируют, нагревают до 85…90 °С, фильтруют и подают на уваривание утфеля I кристаллизации.

Для обогрева I корпуса и теплообменников сока последней группы перед выпарной установкой используют отработавший пар паровых турбин и редуцирующий пар паровых котлов, смесь которых отбирают из паросборника 1. Перегрев технологического пара ликвидируют, распыляя воду в потоке перегретого пара.

Отработавший пар поступает только в паровую камеру I корпуса, а следующие корпуса обогреваются вторичным паром предшествующих корпусов, который предварительно освобождается в сепараторах от капель сока. В концентраторе 6 происходит самоиспарение воды за счет перепада давления. Избыток вторичного пара из IV корпуса поступает в паровую камеру концентратора. Часть вторичного пара из корпуса I можно вернуть с помощью пароструйного насоса 25 в паросборник 1 и использовать в качестве греющего пара в I корпусе. Конденсат технологического пара собирается в гидроколонках 18, 20, 22, 24 и 26, а затем насосами 17, 19, 21, 23 и 25 направляется в ТЭЦ для питания паровых котлов.

Многократное использование теплоты пара выпарной установки возможно лишь при условии, что температура кипения сока, а, следовательно, и давления в корпусах будут понижаться от первого к последнему. Для создания разности давлений I корпус обогревают отработавшим в турбине паром с избыточным давлением 0,3…0,35 МПа и температурой 132 °С. В результате конденсации вторичного пара в вакуум-конденса-ционной установке создается остаточное давление 0,017…0,021 МПа, что обеспечивает кипение сока в последнем корпусе выпарной установки при температуре около 90 °С, а в I – при 126 °С.

Рекомендуемый температурный режим в четырехкорпусной установке с концентратором приведен в табл. 15.4.

Разрежение в последнем корпусе и концентраторе, а также удаление неконденсирующихся газов из системы осуществляют с помощью вакуум-конденсационной установки, которая состоит из конденсатора 9, каплеловушки 10, сборника барометрической воды 14, вакуум-насоса 13, уравнительного бачка 8 и сборника холодной воды 7. Полочный конденсатор смешения 9 представляет собой вертикальный цилиндрический аппарат с горизонтальными полками. Снизу в него поступает вторичный пар, а сверху – холодная вода.

Рис. 15.18. Принципиальная схема четырехкорпусной выпарной установки с концентратором

При контакте с водой пар конденсируется, создавая в аппарате сильное разряжение. Неконденсирующиеся газы освобождаются в каплеловушках 10 и 16 от капель жидкости и непрерывно отсасываются вакуум-насосами 12 и 15. Смесь конденсата и охлаждающей воды (барометрическая вода) по вертикальной трубе стекает в сборник 14.

Таблица 15.4. Температурный режим четырехкорпусной выпарной установки

2015-05-13

2015-05-13 1319

1319