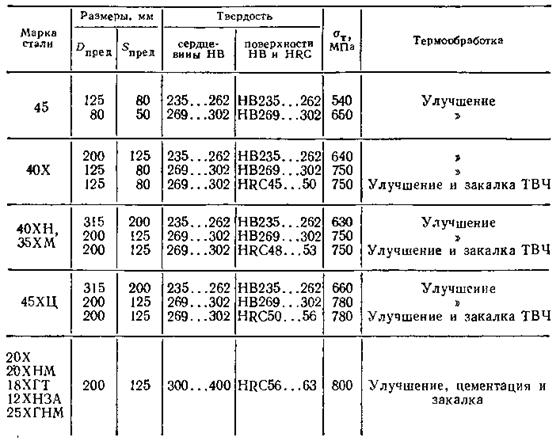

1. Выбор материала и термической обработки. Материалы для изготовления зубчатых колес подбирают по табл. 3.5. Для повышения механических характеристик материалы колес подвергают термической обработке. В зависимости от условий эксплуатации и требований к габаритным размерам передачи применяют следующие материалы и варианты термической обработки (Т.О.):

I – марки сталей, одинаковые для колеса и шестерни: 45, 40Х, 40ХН, 35ХМ, 45ХЦ. Т.О. колеса – улучшение. НВ235...262. Т.О. шестерни – улучшение. НВ269...302;

II – марки сталей, одинаковые для колеса и шестерни: 40Х, 40ХН, 35ХМ и 45ХЦ. Т.О. колеса — улучшение. НВ269...302. Т.О. шестерни — улучшение и закалка ТВЧ. HRC45...50, 48...53, 50...56 (зависит от марки стали);

III – марки сталей, одинаковые для колеса и шестерни: 40Х, 40ХН 35ХМ и 45ХЦ. Т.О. колеса и шестерни — улучшение и закалка ТВЧ. HRC45…50, 48...53 или 50...56 зависит от марки стали;

IV – марки сталей для колеса: 40Х, 40ХН, 35ХМ и 45ХЦ. Т.О. колеса – улучшение и закалка ТВЧ. HRC45…50, 48…53 или 50…56 (зависит от марки стали). Марки сталей для шестерни: 20Х, 20ХНМ, 18ХГТ, 12ХНЗА, 25ХГНМ. Т.О. шестерни—улучшение, цементация и закалка – HRC56…63;

V – марки сталей, одинаковые для колеса и шестерни: 20Х, 20ХНМ, 18ХГТ, 12ХНЗА, 25ХГНМ. Т.О. колеса и шестерни одинаковые – улучшение, цементация и закалка. HRC56...63.

Применяют также нитроцементацию и азотирование, при которых образуется тонкий поверхностный упрочненный слой. Зубья колес после такой химико-термической обработки незначительно искажают геометрическую форму и не требуют шлифования.

Чем выше твердость рабочей поверхности зубьев, тем выше допускаемые контактные напряжения и тем меньше размеры передачи. Поэтому для редукторов, к размерам которых не предъявляют высоких требований, следует применять дешевые марки стали типа 45 и 40Х с термообработкой по варианту I или II.

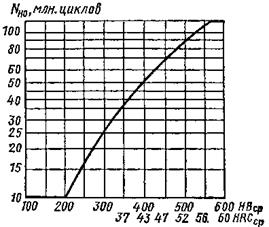

Таблица 3.5

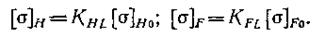

2. Допускаемые напряжения. Определяют допускаемые контактные напряжения и напряжения изгиба отдельно для колеса [σ] H2 и [σ]F2, и шестерни [σ] H1 и [σ]F1 по формулам

Здесь

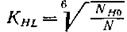

— коэффициент долговечности при расчете по контактным напряжениям, КНL≤2,6 при Т.О. колеса — улучшение, КНL≤1,8 при Т.О. колеса — закалка КНL=1,0 при N≥NH0;

— коэффициент долговечности при расчете по контактным напряжениям, КНL≤2,6 при Т.О. колеса — улучшение, КНL≤1,8 при Т.О. колеса — закалка КНL=1,0 при N≥NH0;

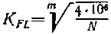

— коэффициент долговечности при расчете по изгибу,

— коэффициент долговечности при расчете по изгибу,

Kfl≤2,08, при Т.О. колеса— улучшение, Kfl≤1,63 при Т.О. колеса — закалка, KFL=1 при N≥4·106;

[σ] H0 и [σ]F0 — допускаемые напряжения, соответствующие числу циклов перемены напряжений N H0 и NF0=4·106; N – действительное число циклов перемены напряжений для колеса

для шестерни

,

,

где ω2 — угловая скорость колеса, рад/с;

Lh — время работы передачи;

т — показатель степени в уравнении кривой усталости, при т =6 для Т.О. – улучшение, при т=9 для Т.О.— закалка.

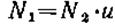

Значения [σ] H0 и[σ]F0 МПа; 1 МПа= 106 Па принимают по табл. 3.6; NН0 – число циклов перемены напряжений принимают по графику (рис. 4) по средней твердости НВср или HRCcp.

Рисунок 3.4

Таблица 3.6

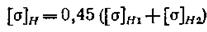

Значения [σ] H0 и[σ]F0 определяют по средней из двух предельных твердостей, данных в вариантах термообработки и в табл. 3.6. При расчете зубчатых передач цилиндрических косозубых, шевронных и конических с круговым зубом в расчетную формулу подставляют при II варианте Т. О. среднее допускаемое контактное напряжение

Это напряжение не должно превышать:

для цилиндрических косозубых и шевронных колес 1,23 [σ] H2;

для конических колес 1,15 [σ] H2.

При I, III, IV и V вариантах термообработки, а также для прямозубых цилиндрических и конических колес в расчетную формулу вместо [σ] H подставляют меньшее из [σ] H1 и [σ] H2.

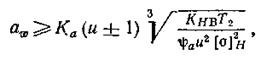

3. Межосевое расстояние. Межосевое расстояние подсчитывают по формуле

где знак «+» для передач внешнего, а «–» для передач внутреннего зацепления;

Ка =4950 — для прямозубых колес;

Ка =4300 — для косозубых и шевронных колес;

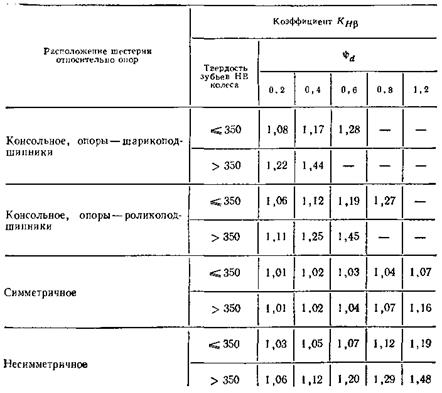

Кнβ – коэффициент концентрации нагрузки, принимают в зависимости от коэффициента  (табл. 3.7). Так как ширина колеса b2 и диаметр шестерни еще не определены, то

(табл. 3.7). Так как ширина колеса b2 и диаметр шестерни еще не определены, то

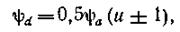

где ψa принимают в зависимости от положения колес относительно опор:

Меньшие значения ψa принимают для передач с твердостью зубьев колеса ≥HRC 45.

Таблица 3.7

Значения ψa принимают из ряда стандартных 0,1; 0,15; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63.

Вычисленное межосевое расстояние aw округляют в большую сторону до стандартного: 40, 50, 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 220, 250, 280, 315 мм.

2015-05-30

2015-05-30 2588

2588